شکل 1. اجزای قالبگیری تزریقی و مخزن تقویتشده برای فرآوری مواد معدنی. گرافیک توسط Arkema

صنعت معدن و فرآوری مواد معدنی در هر مرحله از اکتشاف گرفته تا جداسازی و تصفیه با چالشهای خوردگی فراوانی روبرو است. کاربران از برخی کاستیها مانند خرابیهای قابل مشاهده و زودرس پلاستیکهای رایج تقویتشده با فایبرگلاس (FRP)، پوششهای الاستومری و یورتان در محیطهای حرارتی سخت آگاه شدهاند و صنعت به دنبال راهحلهایی با عمر طولانیتر است. میکسرها و همزنهایی که قبلاً با لاستیک روکش شده بودند، برخی از آنها تا 8 اینچ قطر داشتند، اکنون با پوششهای ضخیم Kynar PVDF برای فرارهای شیمیایی تهاجمی و شرایط اسیدی با pH پایین پوشانده میشوند.

مشابه مشکلات میکسرها و همزن ها، لاستیک و FRP نیز در فیلتراسیون فرآیندی مانند فیلترهای درام چرخشی استفاده شده است و اغلب کمتر از رضایت بخش بوده است. فناوری جدید برای پوشش های ضخیم Kynar PVDF برای حل چالش های خوردگی و سایش در دسترس است.

شکل 2. بسته بندی برج PVDF Kynar. گرافیک توسط Arkema

شکل 3. اجزای لوله های PVDF. گرافیک توسط Arkema

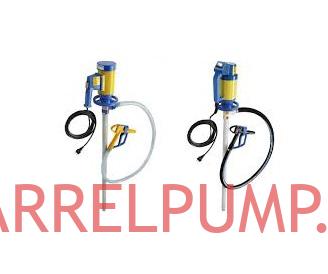

چرا پمپ بشکه کش Kynar® PVDF ؟

PVDF یک پلیمر با کارایی بالا است که به دلیل خواص منحصر به فردش به طور گسترده در صنایع مورد استفاده قرار می گیرد. مقاومت شیمیایی و سایشی، یکپارچگی مکانیکی پایدار در دماهای بالا، پایداری UV و خواص خوب شعله و دود، PVDF را به یک ماده همه کاره تبدیل میکند که عملکرد آن در بسیاری از صنایع مورد قدردانی قرار گرفته است (1). PVDF در شکل طبیعی و پر نشده خود یک فلوروپلیمر با خلوص بالا است که در کاربردهایی استفاده می شود که خلوص محصول نهایی را نمی توان حتی با کوچکترین آلاینده ها یا مواد شسته شونده به خطر انداخت. بنابراین، PVDF یکی از پرکاربردترین فلوروپلیمرهای جهان در صنایع شیمیایی، نیمه هادی، مواد غذایی و آشامیدنی و فرآوری مواد معدنی است.

با درجات مختلف که به صورت تجاری ارائه می شوند، PVDF در بسیاری از اجزای پردازشی موجود است. گریدهای رزین PVDF دارای مدول خمشی از 10000 تا 1 میلیون psi هستند. تغییرات در انعطاف پذیری پلیمر به مناسب سازی ساختار شیمیایی ستون فقرات شیمیایی برای تولید موادی به نام همپلیمرهای PVDF یا کوپلیمرهای پمپ بشکه کش Kynar® PVDF نسبت داده می شود. برای به دست آوردن عملکرد انعطاف پذیر، هیچ پرکننده یا نرم کننده ای به PVDF اضافه نمی شود (2). سیستمهای لولهکشی، لولههای انعطافپذیر، اتصالات، پمپها، شیرها، بستهبندی برجها، اجزای سیم و کابل و ممبران تنها چند نمونه از کوپلیمرهای PVDF و PVDF هستند. انتخاب درجه PVDF مناسب برای قطعه مورد نظر در به حداکثر رساندن عمر مفید سیستم مهم است.

هموپلیمرهای استاندارد پمپ بشکه کش Kynar® PVDF و برخی کوپلیمرهای PVDF حداکثر دمای استفاده 150 درجه سانتیگراد دارند. کوپلیمرهای PVDF و PVDF همراه با مقاومت شیمیایی قوی آنها از pH <1 تا 13.5 برای گریدهای خاص، یک ماده انتخابی برتر برای ساخت و ساز برای صنعت معدن و فرآوری مواد معدنی هستند. علاوه بر این، فناوریهای جدیدی در دسترس هستند که پوششهای PVDF را قادر میسازند تا جایگزین لاستیکها، فایبرگلاس، یورتانها و اپوکسیها به عنوان موانع خوردگی برای محافظت از بسترهای فلزی شوند. سوابق موردی گنجانده شده است که نشان دهنده موفقیت های فناوری کاربردی جدید پوشش های پودری PVDF در ارائه راه حل هایی برای پردازش چالش برانگیز مواد معدنی است.

جدول 1. استحکام کششی در تسلیم (psi) نمرات PVDF در مواجهه شش ماهه در فضای باز در پنسیلوانیا. (3)

جدول 2. مقاومت در برابر سایش مواد مختلف.(5) حلقه سایش Taber CS-10; mg/1000 کاهش با استفاده از 1 کیلوگرم بار

مقاومت شیمیایی پمپ بشکه کش Kynar® PVDF

ستون فقرات فلورینه پلیمر PVDF نیروی محرکه مقاومت شیمیایی خوب آن است. بر حسب درصد وزنی، هموپلیمرهای استاندارد PVDF 59.4 درصد فلوئور و کوپلیمرهای انعطاف پذیر Kynar PVDF تا 64 درصد فلوئور شده هستند.

در صنعت فرآوری مواد معدنی، خوردگی در محیط های اسیدی و کلردار یک چالش کلیدی برای مهندسان و متخصصان تعمیر و نگهداری است. در حالی که به نظر می رسد کار با اسیدهای با غلظت بالا برای فلزات نسبتاً رایج است، این مواد می توانند به سرعت در محیط های اسیدی پمپ بشکه کش Kynar® PVDF کم و مخلوط های اسیدی حاوی گوگرد و کلرید خورده شوند. پلیمرهای PVDF می توانند اسیدها را در غلظت های بالا و پایین و دماهای بالا مدیریت کنند و راه حلی مقرون به صرفه برای جایگزینی فلزات ارائه دهند.

اسیدهای معمولی که توسط PVDF استفاده می شود عبارتند از: سولفوریک (تا 97 درصد برای PVDF استاندارد و 98 درصد برای کوپلیمرهای Kynar Flex)، متان سولفونیک، استیک، نیتریک، فسفریک، کرومیک، هیدروکلریک، هیدروفلوریک و اسیدهای هیدروبرومیک. سایر مواد شیمیایی که معمولاً مورد استفاده قرار می گیرند عبارتند از کلریدهای فلزی، متان برم، ید، سولفید هیدروژن، آب نمک و آب دیونیزه شده. تولیدکنندگان کوپلیمرهای PVDF و PVDF و همچنین تولیدکنندگان لولههای PVDF راهنماهای مقاومت شیمیایی را به عنوان منبع مهمی برای مشاوره برای درک محدودیتهای دما در هر سرویس شیمیایی ارائه میکنند. جدول 1 خواص مکانیکی انواع مختلف PVDF را در آزمایش مقاومت شیمیایی در فضای باز فهرست می کند.

مقاومت در برابر سایش پمپ بشکه کش Kynar® PVDF

مقاومت سایشی مواد در صنایع معدنی و معدنی نیز یکی از ویژگیهای کلیدی است که هنگام طراحی سیستمهایی برای حداکثر طول عمر باید در نظر گرفته شود. فرآوری مواد معدنی حاوی مقدار زیادی از جامدات و مایعات است که با هم مخلوط می شوند تا دوغاب ایجاد کنند. جریان دوغاب می تواند یک محیط بسیار ساینده ایجاد کند. هنگامی که ویسکوزیته مایع کم است، ذرات می توانند در پایین سیستم جمع شوند، بنابراین باعث افزایش بروز سایش می شوند. PVDF یکی از مقاوم ترین مواد در برابر سایش است. جدول 2 عملکرد آن را در مقایسه با سایر مواد متداول در آزمایش سایش تابر نشان می دهد. در این تست، هرچه کاهش وزن کمتر باشد، مواد کمتری ساییده شده اند که نشان دهنده بهترین عملکرد است. هر دو نسخه هموپلیمر پمپ بشکه کش Kynar® PVDF و کوپلیمر PVDF که در پوششهای پودری اسپری استفاده میشوند، مقادیر سایش نسبی یکسانی را در این آزمایش نشان میدهند.

شکل 4. پوشش های Kynar Flex PVDF در مقابل فلز در دو هفته قرار گرفتن در معرض کلر. گرافیک توسط Arkema

فناوری پوشش PVDF: نوآوری منجر به راه حل های جدید می شود

میراث موفقیت PVDF به دلیل استفاده در لولهکشی، پمپ و سایر تجهیزات پردازش، اکنون به فناوری پوشش پودری تبدیل شده است. پوشش های پودری PVDF مزایای مختلفی را برای محافظت از بسترهای فلزی در برابر خوردگی ارائه می دهند. خواص فوق الذکر مقاومت در برابر سایش و شیمیایی دلایل مهمی برای پذیرش پوشش PVDF در صنعت معدن و فرآوری مواد معدنی است.

شکل 5. کاربرد پوشش های پودری PVDF الکترواستاتیک پاشیده شده. گرافیک توسط شرکت فیشر

تجهیزات روکش/روکش سنتی شامل لاستیک، کامپوزیت های فایبرگلاس، اورتان و پوشش های اپوکسی است (6). در حالی که هر یک از این سیستمها بازاری خاص و اثبات شده دارند، اما پلیمرهای فلورینه نیستند و بنابراین ترکیبی از مقاومت شیمیایی، خوردگی و سایش افزایش یافته را ندارند. PVDF میتواند در کاربردهای سختتر که به طیف وسیعتری از مقاومت شیمیایی و حرارتی نیاز دارند، بهبود عملکرد را ارائه دهد. علاوه بر این، PVDF هیچ تالک، پرکننده یا تثبیت کننده ای ندارد که در طول زمان شسته شود و متعاقباً باعث شکنندگی پوشش یا به خطر افتادن خلوص محصول شود.

شکل 6. تست چسبندگی پوشش های PVDF متصل به بستر فلزی. گرافیک توسط شرکت فیشر

شکل 7. تاریخچه موردی از پوشش های پودری PVDF در خدمات مختلف و تجهیزات فرآوری برای صنعت معدن و فرآیند معدنی. گرافیک توسط شرکت فیشر

چسبندگی به زیرلایه فلزی و همچنین سازگاری در کاربرد پوشش عوامل اصلی هستند که می توانند بر عمر مفید تأثیر بگذارند. انتخاب یک سازنده پوشش با تجربه در رزین های PVDF که توسط سازنده بر اساس ورودی قبلی کاربر نهایی توصیه می شود، پیشنهاد می شود. شکل 6 نتایج آزمایش یک پوشش الکترواستاتیک PVDF متصل به بستر فلزی را نشان می دهد. حداکثر توان اندازه گیری این دستگاه 3000 psi است. توجه داشته باشید که حالت خرابی در هر نمونه بین چسب دالی به سطح پوشش PVDF است.

جهان پوشش های الکترواستاتیک PVDF به دلیل نوآوری های اخیر و پیشرفت های تکنولوژیکی بیش از هر زمان دیگری در حال پیشرفت است. پوشش های پودری PVDF به ضخامت 250 میل را می توان به صورت الکترواستاتیک برای یک مانع خوردگی که شفاف، مقاوم در برابر سایش و مواد شیمیایی است، اسپری کرد. این ضخامتهای بالاتر از یک چهارم اینچ به کاربر اجازه میدهد تا قسمتهای داخلی PVDF را با تلورانسهای دقیق برگرداند تا قطعات مختلف با هم هماهنگ شوند. این یک مزیت قابل توجه نسبت به جایگزین های لاستیکی و شیشه ای است. شکل 7 برخی از مطالعات موردی را نشان می دهد که در آنها پوشش های PVDF در کاربردهای فرآوری مواد معدنی عملکرد فوق العاده ای داشتند.

نتیجه پمپ بشکه کش Kynar® PVDF

PVDF به دلیل مقاومت شیمیایی قوی، درجه حرارت، مقاومت در برابر سایش و یکپارچگی مکانیکی، سابقه استفاده ثابتی در صنایع معدنی و فرآوری مواد معدنی دارد. با موفقیت ثابت شده در لوله کشی، پمپ ها و سایر تجهیزات پردازش، فناوری جدید در پوشش های پودری PVDF کاربردهای جدید و موفقیت های جدیدی پیدا کرده است. ظهور پوششهای ضخیم PVDF تا 250 میلیمتر به متخصصان تعمیر و نگهداری و مهندسی در صنعت فرآوری مواد معدنی گزینههای جدیدی برای داشتن موانع مقاوم در برابر مواد شیمیایی و سایشی برای محافظت از بسترهای فلزی میدهد.

یادداشت نویسندگان: نویسندگان مایلند از جورج فیشر از شرکت فیشر، دریاچه نمک شمالی، یوتا، برای تخصص او در زمینه پوشش های پودری PVDF تشکر کنند. اطلاعات ارزشمند او و همچنین تصاویری که ارائه کرد (شکل های 5، 6 و 7) به نشان دادن کاربرد و استفاده از پوشش های PVDF کمک می کند.

با پمپ بشکه کش Kynar® PVDF پیوند به مقاله آنلاین در Processing Magazine از خوردگی جلوگیری کنید

منابع پمپ بشکه کش Kynar® PVDF

- دنیس، گری. کاربردهای پیشرفته صنعت برای رزین های مبتنی بر PVDF، مجله IAPD، آوریل/مه 2002. ص 30-31.

- امروته، ماندار. کوپلیمرهای PVDF و PVDF – جدیدترین مواد روی بلوک، دنیای شیمیایی، آگوست 2010. صفحات 66-67.

- TE Cauffman، RH Markowski، “مقاومت شیمیایی – درجات Kynar®”، Atochem شمال امریکا، شماره 2334، 20 اوت 1990.

- مولار، اندرو ال. طراحی کارخانه فرآوری مواد معدنی، تمرین و کنترل: مجموعه مقالات، جلد 1، SME، 2002. ص 1،430.

- Hanselka, R., Williams, R., Bukay, M. 1987. مواد ساختمانی برای سیستم های آبی قسمت 1: خواص فیزیکی و شیمیایی پلاستیک ها. آب فوق خالص جولای/آگوست 1987. ص 46-50.

- گلین، گری آلن. مخازن و لوله های فلزی، فایبر گلاس و ترموپلاستیک، وان پترو، مارس 1996.